Procesor ów towarzyszy mi w mojej fotograficznej przygodzie od ponad 10 lat. Jest na prawdę wspaniałym narzędziem, które przez ten czas troszkę zaniemogło. Przyczyną obecnej niemocy był incydent, który miał miejsce jakieś 2 lata po zakupie sprzętu. Incydent niegroźny, wydawałoby się, aczkolwiek, jak sie później okazało, nawarstwiający problemy sukcesywnie. Incydentem tym było zablokowanie się ruchomej dyszy wtrysku chemii do koreksu. Normalnie przy wkładaniu tanku do procesora należy odciągnąć dźwignię, która cofa dyszę, chowa ją lekko w obudowę, by można było ów koreks położyć na ślizgach. Po zwolnieniu dźwigni, dysza wsuwa się lekko w otwór w tanku do wywoływania. Przy próbie odblokowania kawałek dyszy się złamał. Niewielki kawałek wielkości 6-8mm. Okazało się jednak, że dysza pozostała na tyle długa, że sięgała do otworu w tanku. Uznałem, że skoro dysza sięga do tanku, chemia się do tanku wlewa normalnie to problem nie jest problemem. Zapomniałem o tym na kolejne kilka lat, gdy nagle, po włączeniu procesora pojawił się błąd pozycji. Nie bardzo wówczas wiedziałem, o co kaman. Postanowiłem rozebrać dolną część i sprawdzić co w trawie piszczy. Okazało się że wysunęłą się jedna śrubka blokująca talerz zbierania chemii i zamiast talerza blokowała obrót całego kolektora chemii, powodując bład. Śrubkę wyczyściłem wkręciłem i zadowolony złożyłem procesor. Niemniej procesor zaczął spuszczać chemię innymi niż zwykle wężami. Wywoływacz przewodem od utrwalania, drugi wywoływacz wężem pierwszego a utrwalacz wężem wywoływacza drugiego. Wypłukałem węże, zmieniłem naklejki i odpuściłem temat. Jakież było moje zdziwienie, gdy pewnego razu wyjąłem z procesora slajd który był absolutnie przeźroczysty. Szybka diagnoza i widzę, drugi wywoływacz nadal jest w zbiorniku, czyli nie wziął udziału w procesie. Pierwszy wywołał obraz srebrowy, drugi nie zrobił nic bo został w zbiorniku, a utrwalacz odbielający spłukał obraz srebrowy i tyle z fajnych slajdów. Tego było za wiele, postanowiłem coś z tym zrobić. Ponownie rozebrałem procesor od strony Divider Module, czyli kolektora chemii, który służy też jako dystrybutor powietrza pompującego chemię z tanków do koreksu. Wymieniłem zardzewiałą sprężynkę, która dociskała dysk dystrybutora powietrza, odnotowałem ślady korozji wewnątrz urządzenia na metalowych wspornikach. Korozja spowodowana zaciekami chemii z właśnie uszkodzonej, złamanej dyszy. Potem przeczyściłem całość wewnątrz. Uznałem, że skoro aktualnie robię mało slajdów, i BW (przesiadłem się na kolodion) to samo czyszczenie wystarczy. Nie chciałem rozbierać całości do renowacji. Po pierwsze nie było to wtedy priorytetem, a po drugie ogrom pracy, jaki tam się kreował, był mocno zniechęcający. Złożyłem procesor. Dorobiłem z rurki pvc brakujący kawałek dyszy i slajdy znów były ładne. Do czasu, aż nie wywołałem dwóch batchów slajdów jeden po drugim. Pierwszy batch był idealny, drugi miał dziwne kolory. To oznaczało, że gdzieś następuje kontaminacja kąpieli. Wykluczyłem wnętrze procesora, bo pierwszy batch był w porządku. Podejrzenia znowu padły na dyszę podającą chemię. Dorobiona z rurki tulejka dyszy nie odprowadzała resztek chemii po zakończeniu wtaczania jej do koreksu. To powodowało, w wywoływaniu kolejnego batch’a, zanieczyszczenie kąpieli wywoływacza FD wywoływaczem CD. Niestety naprawa musiała poczekać kolejne 2 lata zmian w życiu, remontu domu itp. Teraz jednak wróciłem do remontu procesora, przy okazji organizowania nowej ciemni. Rozebrałem go ponownie i załamałem ręce. Pracy jeszcze więcej niż poprzednio. Korozja się pogłębiła.

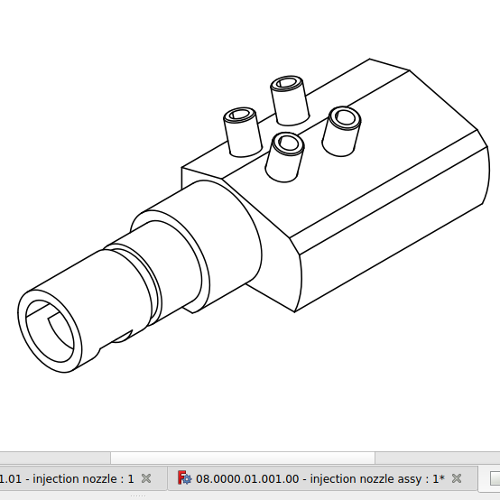

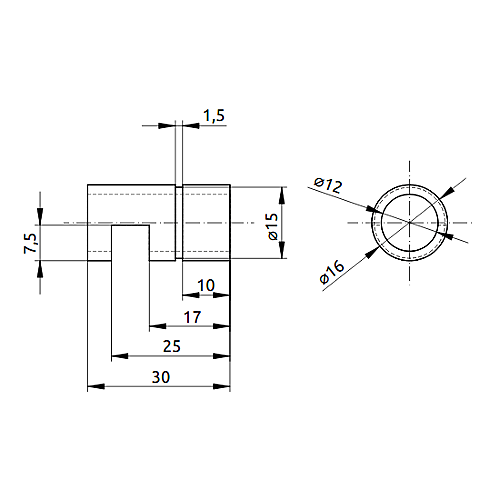

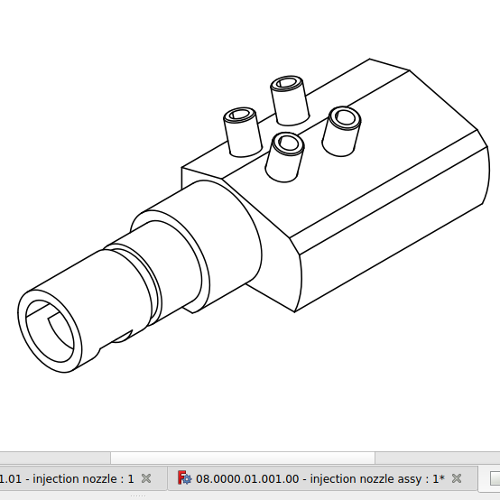

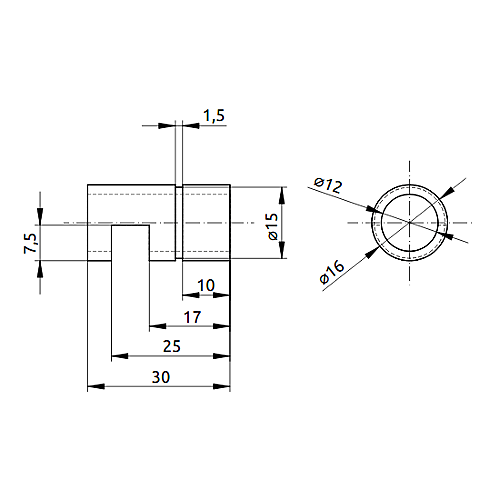

Ponieważ złamanej części dyszy, nigdy nie zatrzymałem, nie wiedziałem jak jest do końca skonstruowana. Nie wiedziałem, jak działa to odprowadzanie resztek chemii po wtłoczeniu jej do koreksu. Znalazłem w necie na jednym forum zdjęcie modułu dyszy i porównałem z tym co zostało z mojej. Zdecydowałem się na wymianę, niemniej nie ma takich na rynku, a Durst już nie ma części zamiennych. Pozostało dorobienie. Albo frezowanie CNC lub druk 3D. Druga opcja wydaje się ciekawsza, bo szybsza i tańsza w realizacji. Na podstawie złamanej dyszy z mojego procesora i zdjęć w internecie wykonałem model 3D tej części. Do tego procesu użyłem darmowego oprogramowania 3d CAD -> FreeCAD. Polecam ten soft, który jest rozwijany przez ludzi z wiedzą techniczną, mechaniczną, budowlaną, CNC itp. Program posiada wiele możliwości, wiele workbench’ów czyli modułów pracy. Jest na prawdę fajny i na potrzeby takie jak moje w zupełności wystarczający. To w nim zaprojektowałem swojego czasu aparat o formacie płyty 50x50cm.

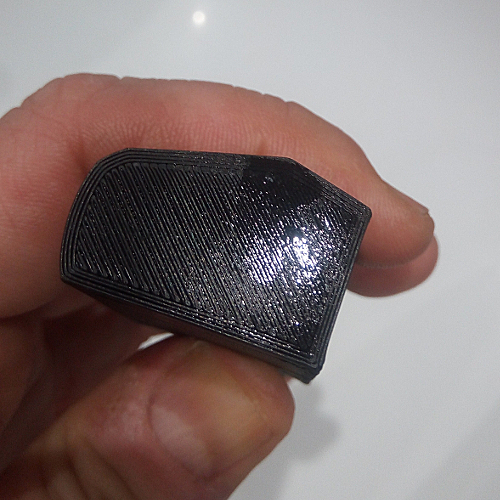

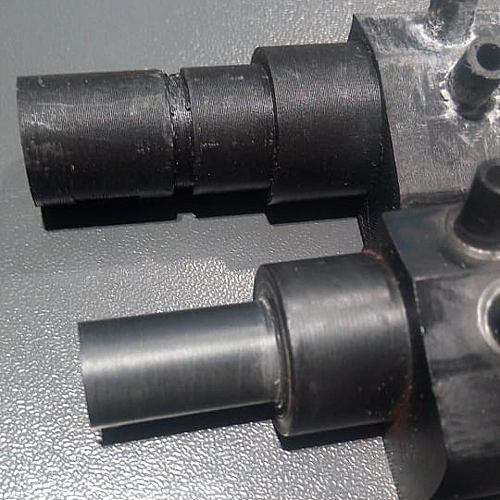

Uszkodzona dysza

Uszkodzona dysza

Projekt nowej dyszy

Projekt nowej dyszy

Zleciłem drukowanie modelu w lubelskiej firmie. Czekając na druk, odnowiłem wszystkie skorodowane blaszane elementy procesora. Po usunięciu rdzy (aż dziwne, że nie zrobiono tego z blachy nierdzewnej, tak jak wszystkie śruby) i zdjęciu starej powłoki lakierniczej, pomalowałem elementy czarną matową farbą dwukrotnie. Teraz prezentują się wspaniale i myślę, że są zabezpieczone przed ewentualną korozją na najbliższe kilka lat pracy, choć nie planuję ponownie łamać dyszy :).

Elementy blaszane po renowacji

Elementy blaszane po renowacji

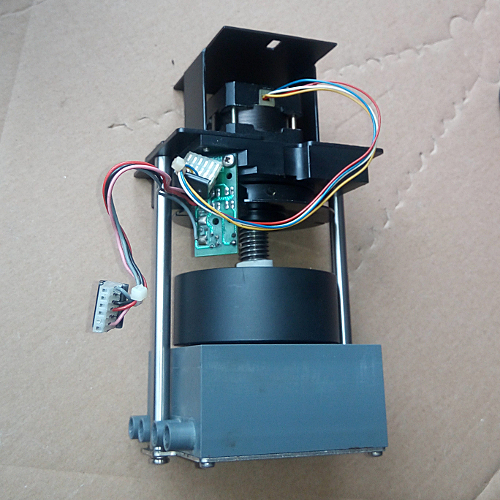

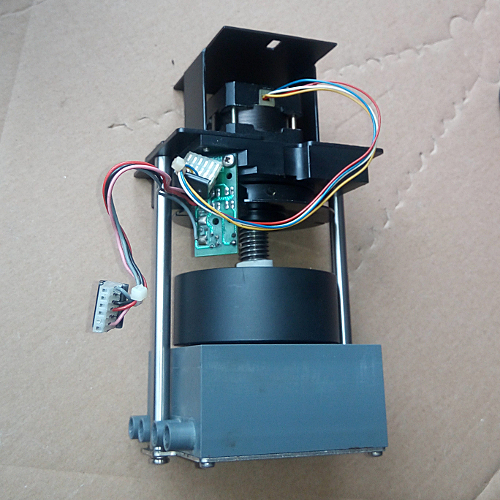

W tym samym czasie rozebrałem na części i zrobiłem czyszczenie całego modułu Dividera (Divider Module). Usunąłem depozyty rdzy po skorodowanej śrubie i z nadgryzionej korozją osi talerza. Wymieniłem osłonę sprężynki. Wygląda w dechę

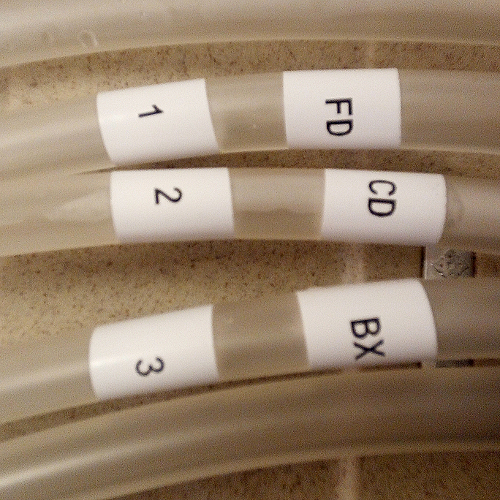

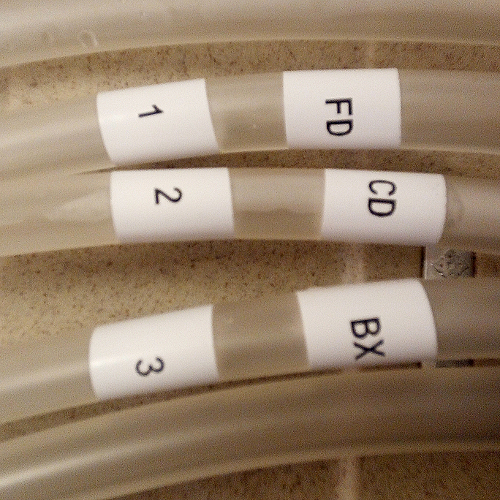

Dodatkowo zacząłem składać moduły, które rozebrałem do renowacji blaszanych elementów ich konstrukcji. I tak po kolei poskładałem wszystkie elementy i pozostało czekanie na dostawę wydrukowanej dyszy podawania chemii. Podczas czekania wymieniłem silikonowe węże dividera i opisałem je ładnie nowymi oznaczeniami FD, CD, BX oraz odpowiednio 1, 2, 3.

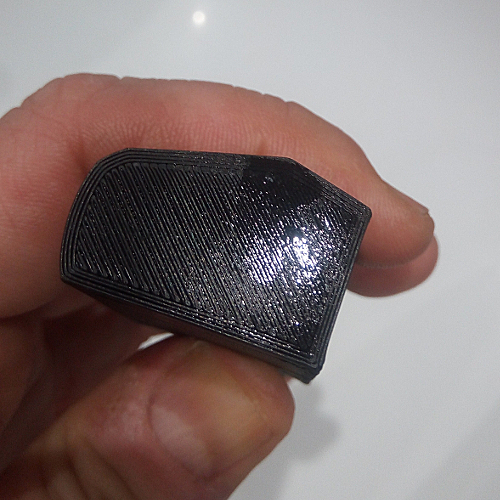

W końcu odebrałem wydrukowaną dyszę podawania chemii. Uwielbiam te chwile, kiedy narysowane lub zaprojektowane przeze mnie detale, finalnie stają się materialne. To wtedy czuję jakby spełnienie. Wręcz kocham ten moment, kiedy trzymam po raz pierwszy w rękach element, który jeszcze kilka chwil temu, był tylko zbiorem myśli, które potem zrzuciłem w postaci płaszczyzn do komputera. Fascynujące uczucie.

Porównanie nowej (lewa) i starej, połamanej dyszy (prawa).

Porównanie nowej (lewa) i starej, połamanej dyszy (prawa).

Niestety, okazało się, że druk 3D w technologii FDM nie do końca nadaje się do drukowania szczelnych elementów. Pierwsza dysza przepuszczała ciecz otworami montażowymi, druga, poprawiona, całą tylną ścianą. Nie mogłem pozwolić sobie na jakiekolwiek nieszczelności, bo jeśli dysza przecieka przez ścianki to pewnie też i przez kanały na chemię, co spowoduje na 100% kontaminację kąpieli, a to prosta droga do źle wywołanych slajdów.

Inna opcją było frezowanie dyszy na obrabiarce CNC, ale okazało się mocno drogie, niemal tyle co zapłaciłem 10 lat temu za cały procesor. Zaprojektowałem dyszę z elementów spawanych, ze stali 304, ale pomysł tez upadł z uwagi na pracochłonność operacji i dość duży koszt wycięcia wszystkich elementów i samego spawania. Kolejna idea to druk 3d w technologii SLA, utwardzana światłem lasera żywica, która na pewno byłaby „szczelna”, ale z uwagi na już zainwestowane środki, to rozwiązanie okazało się na tyle drogie, że cały plan przestałby być rentowny. Wpadłem na pomysł zatulejowania dyszy. Zwykle tulejuje się otwory, by poprawić ich średnicę. Ale kto powiedział, że nie można zatulejować wałka? Wymyśliłem więc, że starą dyszę przetoczę (mam dostęp do tokarki) do średnicy umożliwiającej założenie protezy części, która była złamana, w postaci właśnie tulei. Problemem było jedynie ustawienie osi dyszy w osi wrzeciona, co wymagało wykonania przyrządu, uchwytu.

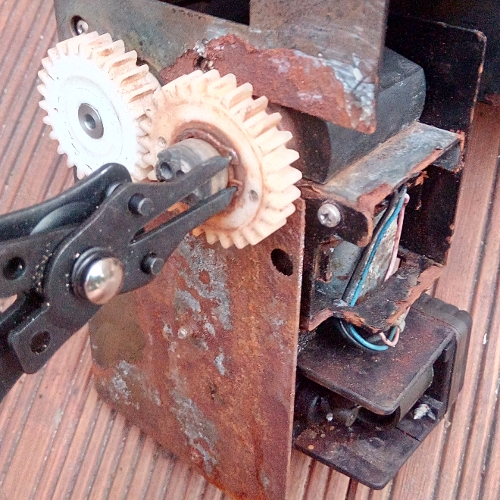

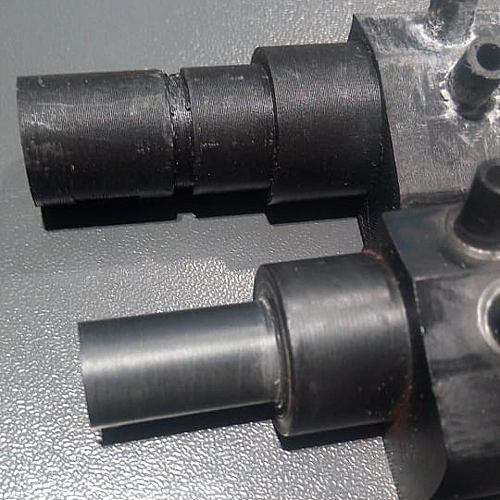

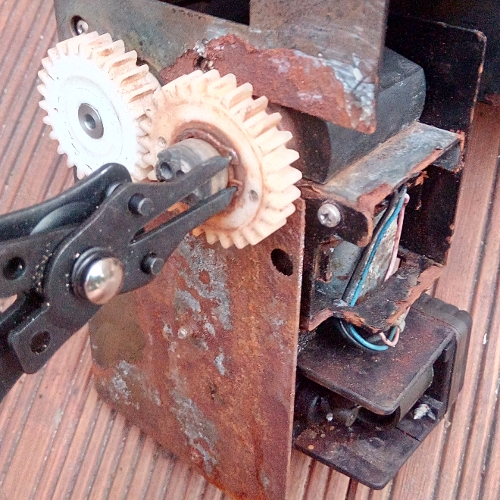

Dysza w uchwycie (biała tarcza) pozwalającym na ustawienie w osi wrzeciona

Dysza w uchwycie (biała tarcza) pozwalającym na ustawienie w osi wrzeciona

Po wytoczeniu dyszy, wydaje się ona cieniutka, niemniej proteza która będzie tam wklejona załatwi temat. Dysza będzie zregenerowana, niemal jak nowa.

Po zdobyciu materiału wytoczyłem i wyfrezowałem rzeczoną protezę z zachowaniem dość ciasnego pasowania, tak by można było zastosować starą zasadę, że „dobry klej trzyma gdy go ni ma” :). Proteza wygląda bardzo niepozornie. Wręcz brzydko

Potem skleiłem odpowiednim klejem całość. Obawiałem się klejenia klejem szybkim niemniej taki był polecany do tego typu materiału. Musiałem bardzo dokładnie ustawić prostokątny otwór zrzutu pozostałości chemii. Udało się

Supply Module został wyjustowany z koreksem, tak by nie pracował pod kątem. Całość wygląda jak nówka sztuka.

I tak zakończyłem regenerację dyszy i naprawę procesora. Sprawdziłem go na wodzie i wygląda na to, że będzie gitara.